- Especializado en los requerimientos de SMT

- Mediciones directamente en la producción

- Consideración de las características típicas de la máquina durante la planificación y el análisis de las mediciones

- Evaluación optimizada para encontrar las causas raíz de los errores

- Documentación rápida y detallada de los resultados

- Consulta competente y bien familiarizada con las tareas de medición debido a la amplia experiencia de nuestro servicio de medición servicio de medición

- Simplemente la respuesta habitual a "¿Cómo te aseguras ...?"

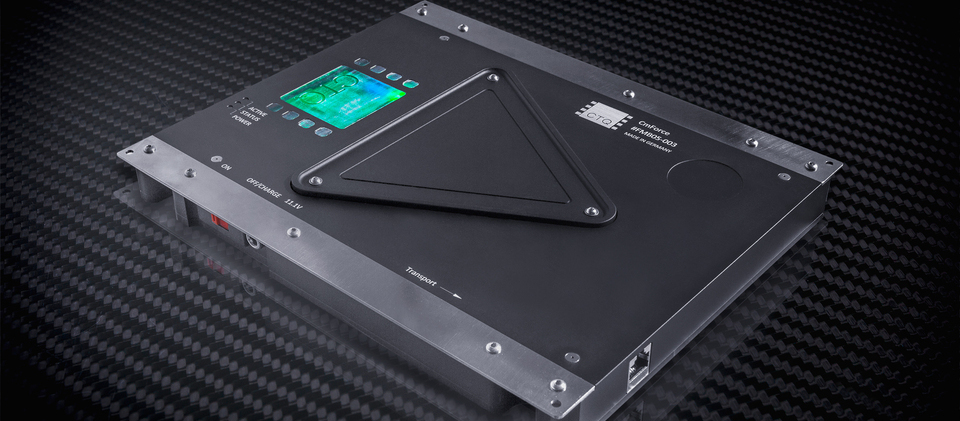

CmForce: Dispositivos de medición de fuerza para la determinación de las fuerzas de montaje en sistemas SMT

CmForce

Los sistemas de medición de la Fuerza CmForce de CeTaQ están adaptados a la investigación de las fuerzas que se producen durante el montaje de componentes. Utilizamos una superficie de colocación en lugar del habitual sensor de un solo punto. Esto permite la colocación de componentes reales y un proceso como en la producción real. Esto se asocia con un alto tamaño de la muestra, lo que aumenta la importancia de los valores medidos obtenidos.

En una sola medición se conoce la fuerza y la entrada de energía de cada boquilla individual. Esto permite que las acciones necesarias de mantenimiento, reparación u optimización se lleven a cabo de manera selectiva y evita que se dañen los componentes sensibles durante el montaje. Además, los conocimientos adquiridos facilitan la planificación de nuevos productos, la introducción de nuevas tecnologías y ayudan en las decisiones de inversión. Por último, pero no menos importante, la prueba de las fuerzas de montaje real se está convirtiendo cada vez más en un componente de las auditorías.

Las nuevas experiencias, hallazgos y requisitos de nuestro servicio de medición constituyen una base para el desarrollo continuo. Nuestra gran experiencia en la medición de miles de plantas le ayuda a cumplir eficientemente sus tareas de medición.

Por un lado, la tendencia es que los componentes SMD sean cada vez más pequeños y por lo tanto más sensibles. Para evitar daños durante el montaje, los pulsos transmitidos (masa multiplicada por la velocidad) deben ser minimizados. Por lo tanto, para una masa determinada del componente y las partes móviles de la cabeza de montaje, la velocidad a la que el componente golpea la superficie de colocación debe ser baja.

Al mismo tiempo, hay una demanda de tiempos de procesamiento cada vez más cortos. Esto implica inevitablemente altas velocidades de movimiento de los cabezales de montaje. Para la colocación fiable y libre de daños de los componentes del chip en particular, hay que asegurarse de que éstos no se transfieran al componente en forma de pulso.

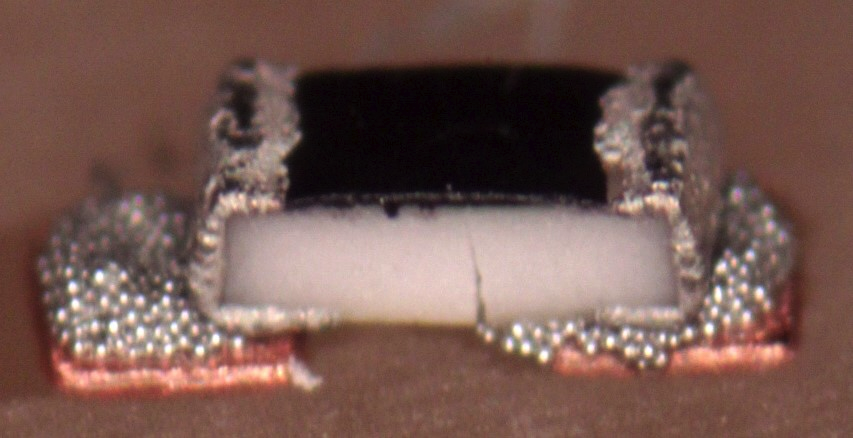

Sin embargo, es difícil hacer una evaluación con los métodos de garantía de calidad que se utilizan comúnmente hoy en día. Por regla general, los componentes no se destruyen completamente durante el montaje, sino que sólo se dañan parcialmente.

La foto de arriba es del proyecto de investigación TEFLON entre la IAVT de la TU Dresden y el CeTaQ GmbH. Muestra una resistencia de chip 0402 que tuvo una fuerza excesiva durante el montaje. Claramente visibles son el cuerpo del componente quebrado y los depósitos de soldadura deformados. La capa de resistencia sigue intacta. Esto significa que lo más probable es que el componente pase todos los controles de calidad posteriores, como la inspección óptica o la prueba funcional. Sin embargo, debido al cuerpo dañado, existe el riesgo de provocar un fallo prematuro en el campo.

El conocimiento de las fuerzas que se producen durante el proceso de ensamblaje permite identificar los puntos débiles en una fase temprana y adoptar las medidas adecuadas. Lo ideal es que esto se haga antes de que se violen las especificaciones del producto y se reduzca la fiabilidad.

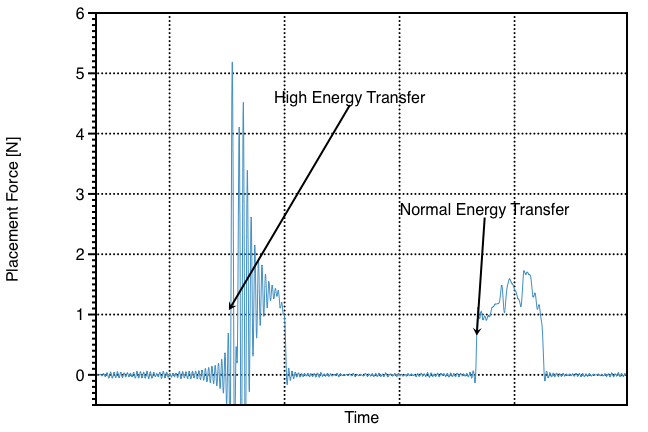

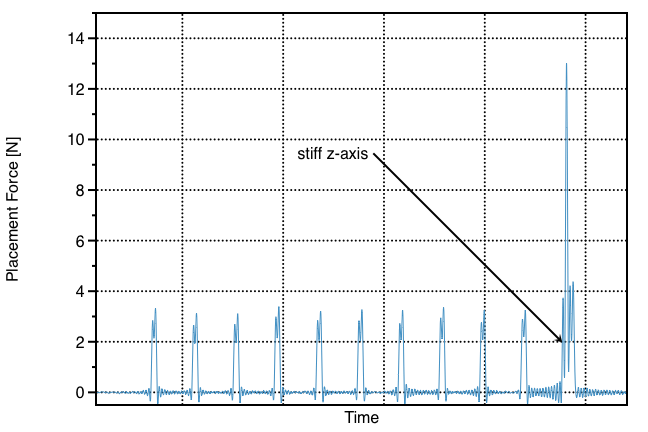

Los resultados pueden utilizarse, por ejemplo, para hacer declaraciones sobre las energías que actúan sobre un componente.

El ejemplo anterior contiene la curva fuerza-tiempo de dos conjuntos. El primero muestra un claro sobregiro. La razón es la alta velocidad de impacto del componente y el cabezal de montaje en el PCB y por lo tanto una alta energía transmitida. Tal curva puede potencialmente dañar un componente.

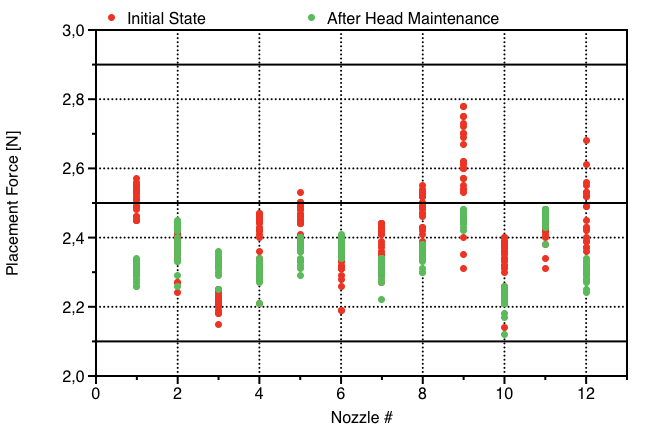

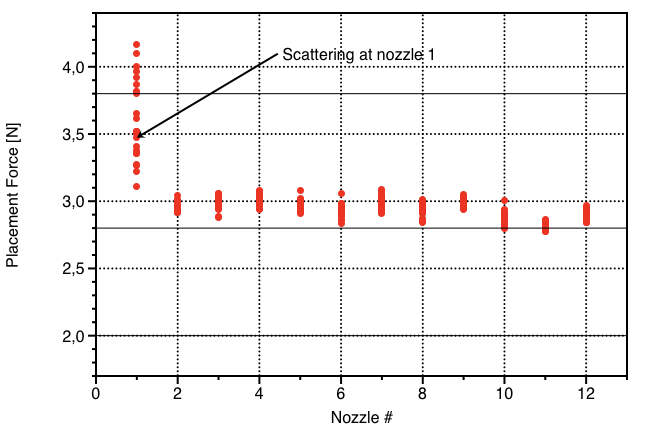

Además de la curva fuerza-tiempo de las secuencias de colocación individuales, se puede evaluar la función y la condición de mantenimiento de una cabeza de montaje. Por ejemplo, las flechas/holders sucias provocan una mayor dispersión de las boquillas individuales. Si se conocen, los intervalos de mantenimiento pueden ajustarse en consecuencia.

Los defectos mecánicos de las boquillas individuales también pueden detectarse y repararse específicamente.

Sensor de tablilla

El componente central del sistema de medición es una placa de sensores con una superficie de medición triangular de aproximadamente 5000 mm². Esto permite una secuencia similar al ensamblaje de tablillas de circuitos impresos reales. La electrónica de medición necesaria está integrada en el tablero. Las fuerzas que actúan sobre la superficie del sensor son registradas y analizadas por el software CmForce. La sensibilidad y la precision son constantes en toda la superficie de medicion.

La tablilla sensor se puede alimentar a la máquina de montaje como una PCB normal y procesarla. La superficie de medicion ofrece espacio suficiente para el ensamblaje con componentes reales en volumenes estadisticamente relevantes. Esto significa que todas las influencias que ocurren durante la producción regular se incluyen en el resultado.

La tablilla sensor permite la medición de todas las máquinas de montaje comunes y funciona completamente independiente del fabricante de la misma.

Software CmForce

El software correspondiente CmForce analiza y guarda los resultados de las mediciones. Las características más importantes son:

- Visualización en vivo de la curva de fuerza-tiempo durante el montaje

- Análisis detallado de la curva fuerza-tiempo

- Varios algoritmos de búsqueda pico

- Pico máximo de fuerza de los montajes

- Pulso de fuerza (dF/dt) - energía ejercida a los componentes

- Duración de montaje

- Evaluación individual de la cabeza/nozzle

- Evaluación estadística

- Un click HTML protocol con todos los resultados

- Cálculo de características de capabilidad

- Exportar a CmCStat6.0 Expert

Procedimiento de una medición

Antes de la primera medicion, un programa de montaje correspondiente a la maquina a evaluar debe estar disponible o creado. Recomendamos configurar al menos 25 componentes por nozzle/boqullia, si el programa está disponible en la máquina montadora, la tablilla sensor se procesara como una PCB de producción. Generalmente, los componentes de producción se utilizan para este propósito. Recomendamos utilizar los tipos de componentes relevantes o interesantes.

El tiempo de medición requerido es esencialmente el mismo que el tiempo de montaje. relativamente corto. Después de la medición, se analizan los datos. El software permite desglosar los valores medidos de los nozzles individualmente. Si los resultados muestran problemas como resortes desgastados o rígidos, se pueden corregir específicamente.

Al final, se puede generar un reporte con un solo click para documentar el estado del equipo.

Los clientes que poseen un CmControlador con CmCStat6.0 Expert también tienen la posibilidad de exportar los datos y de analizarlos, documentarlos y archivarlos en CmCStat6.0.

Especificaciones Técnicas

Hay dos sistemas diferentes para elegir. La diferencia básica entre los dos es el tipo de transferencia de datos.

- Dimensiones: 232 x 175 x 15 mm

- Ancho de la tablilla sensor: 1,5 mm

- Peso: ca. 1 kg

- Rango de medicion: 0.1 – 20.0 N

- Incertidumbre de medicion (U): \(\pm 0,03\) N

- Espacio de montaje: ca. 5000 mm²

- Frecuencia de medición: 10 – 50.000 Hz

- Dimensiones: 257 x 210 x 25 mm

- Ancho de la tablilla sensor: 1,5 mm

- Peso: aprox. 2 kg

- Rango de medición:

- Estándar: 0,1 - 20 N

- Alta fuerza: 0,1 - 100 N

- Incertidumbre de medición (U):

- Estándar: \(\pm 0,03\) N

- Alta Fuerza: \(\pm 0,02\) N + \(\pm 0,01\) N x Nominal [N]

- Espacio de montaje: aprox. 5000 mm²

- Frecuencia de medición: 10 - 50.000 Hz

- Transmisión de datos: WIFI